塑料的收縮率是指塑料熔體在注射成型溫度下尺寸與脫模后冷卻至室溫時尺寸差的百分率。收縮率反映的是塑料制件經冷卻處理(浸水、熱定型或樹脂處理等)后制件尺寸縮減的程度,在塑膠模具設計時,須先考慮收縮率,以免造成成品尺寸的誤差,導致成品不良。

產生收縮率的主要原因有以下三個方面:塑料具有比金屬大得多的熱收縮

塑料制品在硬化后并非剛體,在脫模后塑件有一定的彈性回復。

剛脫模時,壓力開始降低,但塑件仍貼在模壁上,制品發生塑性變形。

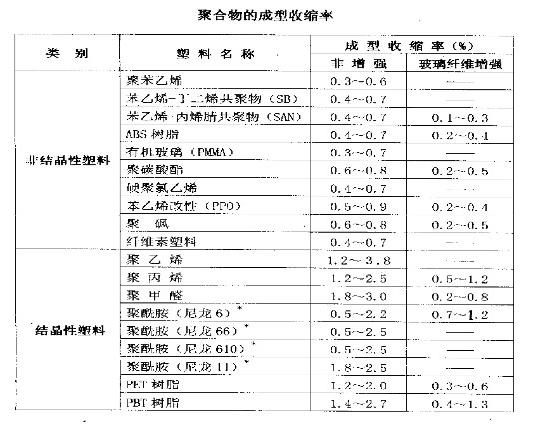

影響收縮率的因素有塑料的性質成型條件模具與制品的設計。無定型塑料的收縮率小于1%,結晶型塑料的收縮率均超過1%,結晶性塑料注塑的制品具有后收縮現象,需在冷卻24小時后進行測量其尺寸,精確度可達0.02mm

(圖片加載較慢,請耐心等候)